Gli stampi EPS sono utilizzati per creare prodotti in schiuma di polistirolo espanso a misura.

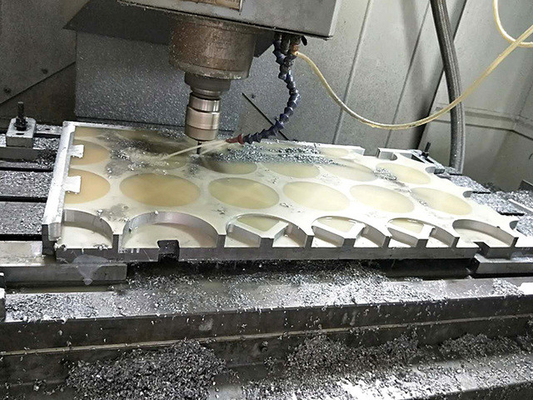

Materiali per muffe:

L'alluminio e l'acciaio sono materiali di stampo comuni per l'EPS.L'alluminio è leggero e economico, mentre l'acciaio offre maggiore durata e precisione.

Il materiale dello stampo deve essere in grado di resistere al calore e alla pressione del processo di espansione EPS.

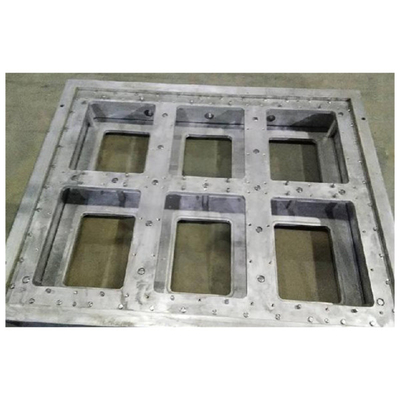

Disegno della cavità della muffa:

La forma della cavità dello stampo determina direttamente la geometria del prodotto finale.Per ottimizzare la progettazione della cavità è necessaria un'attenta modellazione 3D e simulazioni.

Gli angoli di tracciato, i meccanismi di espulsione e il posizionamento della linea di separazione sono fondamentali per la rimozione delle parti e la precisione dimensionale.

Gli stampi a più cavità consentono di produrre volumi più elevati in un singolo ciclo.

Fusione di perline:

Le perline di EPS devono fondersi correttamente all'interno dello stampo per creare una parte strutturale coesa.

La dimensione, la densità e le proprietà di fusione delle perline influenzano i parametri del processo di progettazione e di espansione dello stampo.

La fusione impropria delle perline può portare a punti deboli o vuoti nel prodotto finale EPS.

Fabricabilità:

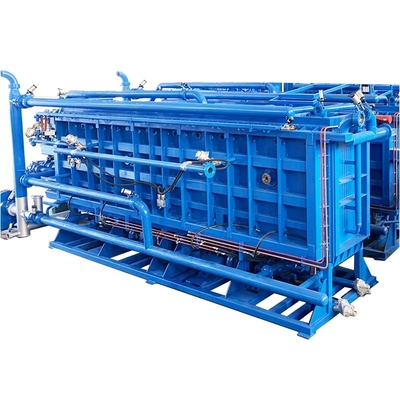

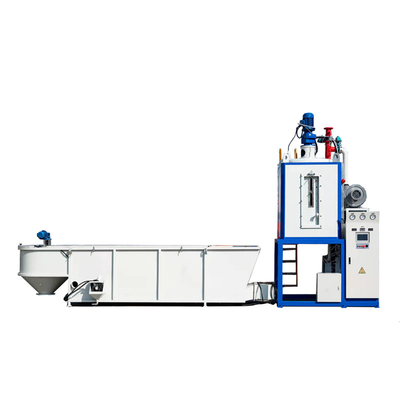

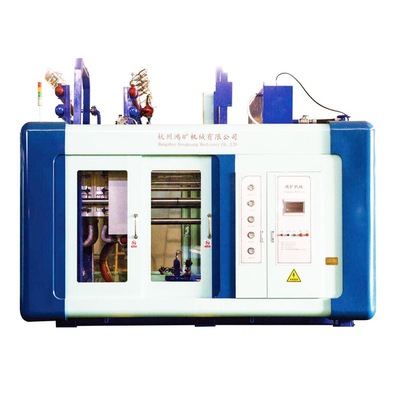

Per una produzione efficiente e di grandi volumi è necessario tenere conto del tempo di ciclo, del demolding, della post-elaborazione e delle esigenze di imballaggio.

Le caratteristiche di raffreddamento, riscaldamento e automazione dello stampo influenzano l'intero processo di produzione.

Simulazione e prototipazione:

Gli strumenti CAE (computer-aided engineering) vengono utilizzati per modellare il riempimento dello stampo, l'espansione delle perline e l'espulsione delle parti.

La prototipazione fisica e i test aiutano a convalidare il design dello stampo prima della produzione su larga scala.

La progettazione di uno stampo EPS efficace richiede esperienza nei materiali, nei processi di produzione e nella progettazione delle parti.

Il tuo messaggio deve contenere da 20 a 3000 caratteri!

Il tuo messaggio deve contenere da 20 a 3000 caratteri! Si prega di controllare la tua email!

Si prega di controllare la tua email!  Il tuo messaggio deve contenere da 20 a 3000 caratteri!

Il tuo messaggio deve contenere da 20 a 3000 caratteri! Si prega di controllare la tua email!

Si prega di controllare la tua email!